Основные технологические стадии хлебопекарного производства и подбор оборудования

30 января 2025 18:26

Основные технологические стадии хлебопекарного производстваи подбор оборудования

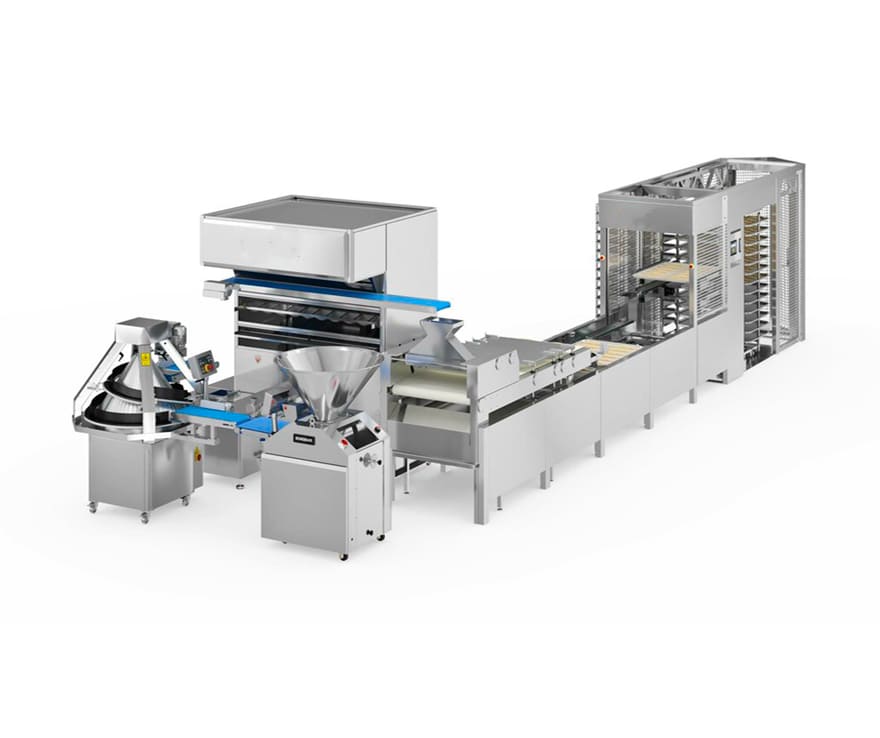

1. Замес теста: Эта начальная стадия определяет основу будущего хлеба. Качество замеса напрямую влияет на структуру, пористость и вкусовые характеристики готового изделия. Процесс начинается с точного взвешивания и дозирования ингредиентов: муки, воды, дрожжей (или закваски), соли, сахара, жиров (масла, маргарина) и различных добавок (солода, улучшителей, ферментных препаратов). Выбор типа муки (пшеничная, ржаная, их смеси) определяет свойства будущего теста – его эластичность, клейковину, способность к газообразованию. Содержание белка в муке существенно влияет на качество клейковины – сложного белкового комплекса, отвечающего за структуру мякиша. Сильная клейковина обеспечивает эластичность и упругость теста, в то время как слабая – приводит к рыхлому, липкому тесту.

Современные тестомесы позволяют автоматизировать процесс и обеспечивают высокую точность дозирования ингредиентов, а также тщательное перемешивание. Существуют различные типы тестомесильных машин: спиральные, планетарные, Z-образные – каждый из которых оказывает специфическое воздействие на тесто, определяя его физико-химические свойства. Параметры замеса (время, интенсивность) регулируются в зависимости от рецептуры и типа используемого оборудования. При замесе происходит набухание белков муки, образование клейковины, растворение сахара и соли, равномерное распределение дрожжей и других компонентов. Результатом является однородная масса с заданной консистенцией, способная к дальнейшему брожению.

Кроме основного теста, в некоторых рецептурах используются полуфабрикаты – например, опара. Опара – это предварительно приготовленная смесь муки, воды и дрожжей, которая подвергается брожению перед добавлением остальных ингредиентов. Использование опары позволяет улучшить вкус и аромат хлеба, а также контролировать процесс брожения. Кроме опары, могут применяться и другие полуфабрикаты, например, густое тесто (заварка), влияющие на качество и текстуру готового продукта.

2. Брожение полуфабрикатов (опары и теста): Этот этап – ключевой в формировании вкуса и аромата хлеба. Дрожжи, под воздействием температуры и влажности, начинают активно размножаться и продуцировать углекислый газ. Углекислый газ, заключаемый в клейковинной сетке, придает тесту пористость. Одновременно происходит сложная биохимическая трансформация компонентов теста, формируется вкус и аромат, характерные для данного вида хлеба. Длительность брожения зависит от рецептуры, температуры окружающей среды и активности дрожжей. В традиционной технологии брожение может занимать значительное время (до 7 часов), в то время как в интенсивных технологиях – значительно сокращается (до 1-2 часов). Температура брожения также важна: слишком высокая температура может привести к преждевременному ослаблению клейковины, слишком низкая – замедлит процесс брожения.

В современной хлебопекарной промышленности активно используются улучшители теста, которые позволяют регулировать процесс брожения, улучшить его стабильность и прогнозируемость. Улучшители могут содержать ферменты, которые ускоряют расщепление крахмала и других компонентов теста, повышая его газообразовательную способность. Также используются вещества, которые стабилизируют клейковину, улучшают структуру мякиша и повышают объем хлеба. Контроль за процессом брожения осуществляется с помощью анализа газообразования, определения кислотности и других показателей.

3. Деление теста на куски: После завершения брожения тесто делят на куски одинаковой массы, чтобы получить хлебобулочные изделия одинакового размера. Это осуществляется с помощью тестоделительных машин, которые обеспечивают высокую точность и производительность. Размер кусков теста определяется рецептурой и типом изделия. После тестоделительной машины тесто поступает в тестоокруглители, где им придается круглая форма.

4. Формирование и расстойка тестовых заготовок: Эта стадия включает в себя формование тестовых заготовок – придание им необходимой формы (буханки, батоны, булочки и т.д.). Для этой цели применяются тестозакатки и тестораскатки. Технология формования зависит от вида изделия и может включать ручную или автоматическую обработку.

После формования тестовые заготовки подвергаются расстойке в расстоечных шкафах – вторичному брожению, в течение которого тесто увеличивается в объеме. Во время расстойки происходит дальнейшее образование углекислого газа, тесто становится более рыхлым и обретает окончательную форму. Оптимальные условия расстойки (температура, влажность) обеспечивают получение хорошо поднявшихся заготовок с равномерной пористостью.

5. Выпечка: Выпечка – это термическая обработка тестовых заготовок в хлебопекарной печи. В процессе выпечки происходят сложные физико-химические изменения: углекислый газ расширяется, крахмал набухает и желатинизируется, белки денатурируют, формируется корка хлеба. Температура и время выпечки зависит от типа изделия и желаемых свойств готового продукта. Современные печи позволяют автоматизировать процесс выпечки и обеспечивают равномерное пропекание изделий. Контроль за процессом выпечки осуществляется с помощью термопар и других датчиков.

6. Охлаждение и хранение: После выпечки хлеб нуждается в охлаждении, чтобы предотвратить его преждевременное черствение. Охлаждение происходит в специальных холодильных камерах. Хранение хлеба осуществляется в специальных условиях (температура, влажность), чтобы максимально продлить его свежесть и сохранить его качество. Для удлинения срока хранения используются различные методы: замораживание, упаковка в модифицированной газовой среде и другие. Качество хладоносителя в охладителях играет огромную роль в сохранении хрустящей корочки и вкусовых качеств.

В заключение можно сказать, что современное хлебопекарное производство – это высокотехнологичный процесс, требующий точности, контроля и использования современного оборудования. Постоянное совершенствование технологий позволяет улучшать качество хлеба, повышать его производительность и расширять ассортимент продукции. Лабораторный контроль на всех этапах производства является гарантией качества и безопасности конечного продукта. Это включает в себя анализ сырья, контроль процесса брожения, определение физико-химических свойств теста и готового хлеба, а также микробиологический контроль. Современные лаборатории используют передовые методы анализа, позволяющие обеспечить высокое качество и безопасность продукции.